Grâce à son partenariat avec le Cetim, Biotech Dental a validé expérimentalement son choix d’un nouvel alliage pour les piliers d’implants dentaires en faisant des essais de corrosion galvanique. Une première pour les experts du Cetim !

Grâce à son partenariat avec le Cetim, Biotech Dental a validé expérimentalement son choix d’un nouvel alliage pour les piliers d’implants dentaires en faisant des essais de corrosion galvanique. Une première pour les experts du Cetim !

Archives mensuelles : juin 2017

Ses matières plastiques résistent mieux à l’abrasion

Des tests de pompes géantes en conditions réelles

Pour valider le dimensionnement de pompes de forages de pétrole brut, destinées à travailler dans des conditions extrêmes sur une plateforme Offshore près du Canada, le fabricant Eureka Pumps (groupe Align) a changé ses habitudes. Une première pour le Norvégien qui a décidé de tester une de ses pompes en conditions réelles, avec un liquide à la viscosité plus de 1 000 fois supérieure à celle de l’eau!

Pour valider le dimensionnement de pompes de forages de pétrole brut, destinées à travailler dans des conditions extrêmes sur une plateforme Offshore près du Canada, le fabricant Eureka Pumps (groupe Align) a changé ses habitudes. Une première pour le Norvégien qui a décidé de tester une de ses pompes en conditions réelles, avec un liquide à la viscosité plus de 1 000 fois supérieure à celle de l’eau!

Deux types de tests ont été confiés au Cetim. Des essais multiphysiques sous une viscosité de 1 075 centipoises (1 000 fois la viscosité de l’eau) et un essai de «démarrage à froid dans le pire des cas réels» (cela se traduit, à température ambiante, par un débit de 0 à 254 m3 /h et une viscosité de… 3 075 centipoises), destiné à reproduire les conditions de mise en route de la pompe par froid extrême.

Lire l’article en page 50 de Cetim Rapport annuel 2016

6th International Conference on Fracture Fatigue and Wear 26–27 July 2017, Porto, Portugal

Retrouvez les résumés et les textes des conférences en suivant le lien ci-dessous.

https://biblio.ugent.be/publication/8522455/file/8522456

Barrage en Éthiopie – Contrôler 50 kilomètres de soudure

1 800 mètres de longueur, 150 mètres de hauteur, une étendue de 1 900 km2 permettant de contenir plus de 74 milliards de mètres cubes d’eau… Seize turbines devant à terme produire a minima 6 000 mégawatts d’électricité : au Nord-Ouest, près de la frontière avec le Soudan, se joue le futur de l’indépendance énergétique de l’Éthiopie. Il est appelé à devenir le plus grand barrage du Nil et d’Afrique. Pour ériger Renaissance – son nom – plus de 9 000 personnes sont mobilisées depuis plus de cinq ans. Parmi les entreprises engagées dans l’édification de ce monstre aux 10 millions de mètres cubes de béton, Tractebel (groupe Engie) supervise entre autres la réalisation de 16 conduites forcées. Des ouvrages d’amenée d’eau de la vanne de tête jusqu’à la centrale de production de 8 mètres de diamètre. Tractebel a confié au Cetim la délicate tâche de contrôler les pièces chaudronnées réalisées en Éthiopie. 50 kilomètres de soudures ! Une gageure que le Cetim compte bien soutenir en s’appuyant sur deux de ses partenaires : l’entreprise tunisienne TIC et la société ITCS. Les contrôles non destructifs ne s’arrêtent pas là puisque l’équipe s’attèle également à l’inspection des supports de turbines.

1 800 mètres de longueur, 150 mètres de hauteur, une étendue de 1 900 km2 permettant de contenir plus de 74 milliards de mètres cubes d’eau… Seize turbines devant à terme produire a minima 6 000 mégawatts d’électricité : au Nord-Ouest, près de la frontière avec le Soudan, se joue le futur de l’indépendance énergétique de l’Éthiopie. Il est appelé à devenir le plus grand barrage du Nil et d’Afrique. Pour ériger Renaissance – son nom – plus de 9 000 personnes sont mobilisées depuis plus de cinq ans. Parmi les entreprises engagées dans l’édification de ce monstre aux 10 millions de mètres cubes de béton, Tractebel (groupe Engie) supervise entre autres la réalisation de 16 conduites forcées. Des ouvrages d’amenée d’eau de la vanne de tête jusqu’à la centrale de production de 8 mètres de diamètre. Tractebel a confié au Cetim la délicate tâche de contrôler les pièces chaudronnées réalisées en Éthiopie. 50 kilomètres de soudures ! Une gageure que le Cetim compte bien soutenir en s’appuyant sur deux de ses partenaires : l’entreprise tunisienne TIC et la société ITCS. Les contrôles non destructifs ne s’arrêtent pas là puisque l’équipe s’attèle également à l’inspection des supports de turbines.

Technip – Exploitation en grande profondeur

L’exploitation des minerais en grande profondeur fait l’objet de beaucoup d’attentions. C’est le cas notamment du cuivre, du zinc, du plomb, etc., d’origine hydrothermale, gisant à proximité des dorsales océaniques, là où les plaques tectoniques se touchent par 1 000 à 2 000 mètres de profondeur. D’importants travaux de recherche sont actuellement en cours, en particulier au sein du consortium Fonasurf mené par Technip et ses partenaires DCNS et Comex. Dans ce cadre, Technip développe des technologies innovantes pour exploiter les amas sulfurés sous-marins. Ses ingénieurs ont en charge la conception de conduites flexibles pouvant résister à l’abrasion des minerais concassés lors de leur remontée du fond des océans. L’élaboration de tubes de différentes natures ont été soumis à des tests sur une boucle d’essai aux États-Unis. Est venu ensuite le temps de la caractérisation de l’usure des tubes confiée au Cetim. Un projet que le Centre suit avec Technip depuis plusieurs années, en particulier « pour ses compétences et ses moyens techniques de tout premier rang pour analyser l’endommagement des tubes et nous proposer des solutions viables économiquement », précise Johann Rongau, chef de projet chez Technip. Les analyses macroscopique, microscopique, la quantification des niveaux d’usure et la compréhension du mode d’endommagement ont permis à Technip de choisir la solution la plus performante techniquement et économiquement. Sponsorisée par Bpifrance, cette recherche sur les flexibles a remporté les phases 1 et 2 du concours mondial d’innovation (Innovation 2030). Tehnip se concentre désormais sur son industrialisation.

L’exploitation des minerais en grande profondeur fait l’objet de beaucoup d’attentions. C’est le cas notamment du cuivre, du zinc, du plomb, etc., d’origine hydrothermale, gisant à proximité des dorsales océaniques, là où les plaques tectoniques se touchent par 1 000 à 2 000 mètres de profondeur. D’importants travaux de recherche sont actuellement en cours, en particulier au sein du consortium Fonasurf mené par Technip et ses partenaires DCNS et Comex. Dans ce cadre, Technip développe des technologies innovantes pour exploiter les amas sulfurés sous-marins. Ses ingénieurs ont en charge la conception de conduites flexibles pouvant résister à l’abrasion des minerais concassés lors de leur remontée du fond des océans. L’élaboration de tubes de différentes natures ont été soumis à des tests sur une boucle d’essai aux États-Unis. Est venu ensuite le temps de la caractérisation de l’usure des tubes confiée au Cetim. Un projet que le Centre suit avec Technip depuis plusieurs années, en particulier « pour ses compétences et ses moyens techniques de tout premier rang pour analyser l’endommagement des tubes et nous proposer des solutions viables économiquement », précise Johann Rongau, chef de projet chez Technip. Les analyses macroscopique, microscopique, la quantification des niveaux d’usure et la compréhension du mode d’endommagement ont permis à Technip de choisir la solution la plus performante techniquement et économiquement. Sponsorisée par Bpifrance, cette recherche sur les flexibles a remporté les phases 1 et 2 du concours mondial d’innovation (Innovation 2030). Tehnip se concentre désormais sur son industrialisation.

Promill, Calcul de structures pour séchage hors normes aux US

C’est un challenge d’importance auquel a été confronté Promill. Pour élargir sa palette technologique et répondre aux besoins de ses clients nord-américains, l’entreprise a souhaité développer des unités de séchage en tube rotatif mono-passe des drêches de blé issues de la production de bio-éthanol. Une première pour elle aux USA et en particulier sur le procédé envisagé… Très usitée outre-Atlantique, cette technologie monopasse, du fait de la grande taille de l’installation, nécessite des calculs de structure afin de s’assurer de la fiabilité en fatigue du tube sécheur, élément clé de l’équipement. L’installation doit, de fait, pouvoir fonctionner 24h/24 et 7j/7, soit 8 000 heures par an à raison de trois tours par minute. Avec un ensemble qui doit assurer 30 millions de cycles sans défaillance majeure, l’objectif est donc d’arriver à une durée de vie de 20 ans minimum. Et la structure de séchage à réaliser est à l’image du pays : hors normes. Elle doit présenter une capacité évaporatoire de 28 tonnes d’eau à l’heure ! Pour relever le défi, Promill a souhaité se faire assister par les experts du Cetim pour le calcul de structures en fatigue. La mission : valider les premières estimations réalisées par Promill pour déterminer les caractéristiques du matériau à utiliser pour le tube, en tenant compte des contraintes de dilatation statique des aciers dues à la chaleur nécessaire au séchage et des contraintes dynamiques dues à la rotation du tube. Mission réussie ! La durée de vie de l’ensemble (20 ans) a été confirmée, voire grandement améliorée.

C’est un challenge d’importance auquel a été confronté Promill. Pour élargir sa palette technologique et répondre aux besoins de ses clients nord-américains, l’entreprise a souhaité développer des unités de séchage en tube rotatif mono-passe des drêches de blé issues de la production de bio-éthanol. Une première pour elle aux USA et en particulier sur le procédé envisagé… Très usitée outre-Atlantique, cette technologie monopasse, du fait de la grande taille de l’installation, nécessite des calculs de structure afin de s’assurer de la fiabilité en fatigue du tube sécheur, élément clé de l’équipement. L’installation doit, de fait, pouvoir fonctionner 24h/24 et 7j/7, soit 8 000 heures par an à raison de trois tours par minute. Avec un ensemble qui doit assurer 30 millions de cycles sans défaillance majeure, l’objectif est donc d’arriver à une durée de vie de 20 ans minimum. Et la structure de séchage à réaliser est à l’image du pays : hors normes. Elle doit présenter une capacité évaporatoire de 28 tonnes d’eau à l’heure ! Pour relever le défi, Promill a souhaité se faire assister par les experts du Cetim pour le calcul de structures en fatigue. La mission : valider les premières estimations réalisées par Promill pour déterminer les caractéristiques du matériau à utiliser pour le tube, en tenant compte des contraintes de dilatation statique des aciers dues à la chaleur nécessaire au séchage et des contraintes dynamiques dues à la rotation du tube. Mission réussie ! La durée de vie de l’ensemble (20 ans) a été confirmée, voire grandement améliorée.

Senvion, Contrôle au cœur des éoliennes

10 novembre 2015, l’arbre de transmission d’une éolienne du champ de Ménil-la-Horgne, 12dans la Meuse, casse en pleine nuit. Le rotor et les trois pales s’écrasent au pied du mât. Pour WPD Windmanager et Senvion, l’exploitant et le constructeur des machines, deux priorités s’imposent : comprendre ce qui s’est passé et s’assurer que ce type d’avarie ne se reproduira pas sur les 6 autres éoliennes du champ… et potentiellement sur près de 400 installées partout dans le monde ! Confiée au Cetim, une analyse de défaillance du composant brisé ne tarde pas à dévoiler la cause du sinistre : des inclusions de résidus du moule réfractaire utilisé pour sa fabrication ont entraîné une fragilité au cœur de l’arbre. Senvion et le Cetim se lancent alors dans le codéveloppement d’une méthode de contrôle permettant de détecter et de dimensionner ce type de défaut dans les arbres des autres machines. Avec une difficulté majeure : pas question de démonter, les mesures doivent être réalisées in situ, à 85 mètres au-dessus du sol. Défi relevé ! Ensemble, ils mettent au point un contrôle par ultrasons multiéléments qui délivre des « vues 3D » de chaque arbre. Ce travail d’imagerie ultrasonore permet ensuite d’évaluer la nocivité d’un éventuel défaut et de décider de la poursuite de l’exploitation, du remplacement de la pièce ou du suivi de la machine. À Ménil-la-Horgne, les contrôles réalisés ont permis d’autoriser la reprise de l’activité du champ en octobre 2016, moyennant un suivi régulier de certaines machines. Optimisé et automatisé, le système développé est actuellement utilisé pour le contrôle systématique de parcs installés en France, en Belgique, en Allemagne, en Italie, en Hongrie, et bientôt, peut-être, dans d’autres pays du monde.

10 novembre 2015, l’arbre de transmission d’une éolienne du champ de Ménil-la-Horgne, 12dans la Meuse, casse en pleine nuit. Le rotor et les trois pales s’écrasent au pied du mât. Pour WPD Windmanager et Senvion, l’exploitant et le constructeur des machines, deux priorités s’imposent : comprendre ce qui s’est passé et s’assurer que ce type d’avarie ne se reproduira pas sur les 6 autres éoliennes du champ… et potentiellement sur près de 400 installées partout dans le monde ! Confiée au Cetim, une analyse de défaillance du composant brisé ne tarde pas à dévoiler la cause du sinistre : des inclusions de résidus du moule réfractaire utilisé pour sa fabrication ont entraîné une fragilité au cœur de l’arbre. Senvion et le Cetim se lancent alors dans le codéveloppement d’une méthode de contrôle permettant de détecter et de dimensionner ce type de défaut dans les arbres des autres machines. Avec une difficulté majeure : pas question de démonter, les mesures doivent être réalisées in situ, à 85 mètres au-dessus du sol. Défi relevé ! Ensemble, ils mettent au point un contrôle par ultrasons multiéléments qui délivre des « vues 3D » de chaque arbre. Ce travail d’imagerie ultrasonore permet ensuite d’évaluer la nocivité d’un éventuel défaut et de décider de la poursuite de l’exploitation, du remplacement de la pièce ou du suivi de la machine. À Ménil-la-Horgne, les contrôles réalisés ont permis d’autoriser la reprise de l’activité du champ en octobre 2016, moyennant un suivi régulier de certaines machines. Optimisé et automatisé, le système développé est actuellement utilisé pour le contrôle systématique de parcs installés en France, en Belgique, en Allemagne, en Italie, en Hongrie, et bientôt, peut-être, dans d’autres pays du monde.

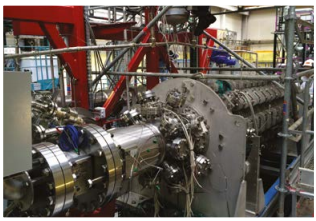

CEA 400 kg de sodium liquide à 10 m/s

Faire circuler près de 400 kg de sodium liquide dans une boucle de tuyaux en inox à une vitesse de 10 m/s. Un challenge peu commun pour une pompe ! D’autant que son circuit d’essais proprement dit pèse 10 tonnes. Ajoutez à cela, son installation à 3 mètres de hauteur sur une charpente métallique boulonnée. Autre point, le CEA de Cadarache a choisi de mettre en œuvre la force de Laplace : des bobines magnétiques entourant le tube appliquent un courant afin de mettre en mouvement le métal liquide. La pompe fonctionne donc sans pièce en mouvement pour faire circuler à 150 °C le sodium sous une pression de 5 bar dans la boucle. Pour concevoir ce vaste dispositif Pemdyn (Pompe électromagnétique dynamique), les équipes R&D du CEA ont fait appel à la simulation numérique et modélisé l’intégralité de l’équipement…

Faire circuler près de 400 kg de sodium liquide dans une boucle de tuyaux en inox à une vitesse de 10 m/s. Un challenge peu commun pour une pompe ! D’autant que son circuit d’essais proprement dit pèse 10 tonnes. Ajoutez à cela, son installation à 3 mètres de hauteur sur une charpente métallique boulonnée. Autre point, le CEA de Cadarache a choisi de mettre en œuvre la force de Laplace : des bobines magnétiques entourant le tube appliquent un courant afin de mettre en mouvement le métal liquide. La pompe fonctionne donc sans pièce en mouvement pour faire circuler à 150 °C le sodium sous une pression de 5 bar dans la boucle. Pour concevoir ce vaste dispositif Pemdyn (Pompe électromagnétique dynamique), les équipes R&D du CEA ont fait appel à la simulation numérique et modélisé l’intégralité de l’équipement…

Prudence oblige : avant de lancer les essais, les experts souhaitent vérifier le comportement vibratoire de la boucle d’essais. Ils s’appuient pour cela sur l’expertise du Cetim en matière de calcul et dans le domaine des essais physiques. En effet, les phénomènes en jeu rendent l’expertise complexe. Il s’agit de modéliser les vibrations en tenant compte des paramètres de température, de pression, les interactions avec la charpente… Il est donc nécessaire de disposer de spécialistes à la fois du calcul, des vibrations, des équipements sous pression, des matériaux, de thermiciens…

Autrement dit une simulation multiphysique ! Le système fonctionnant sans vibrations intempestives, le modèle du CEA a été validé.

Adapter les dentures aux déformations

Suite aux pannes à répétition sur la ligne de propulsion d’un navire d’exploration pétrolière de la CGG, le Cetim en a identifié les causes et fourni les éléments pour y remédier en gardant le bateau en exploitation.

Suite aux pannes à répétition sur la ligne de propulsion d’un navire d’exploration pétrolière de la CGG, le Cetim en a identifié les causes et fourni les éléments pour y remédier en gardant le bateau en exploitation.

Le Cetim est le leader français de l’analyse de défaillances et de l’expertise mécanique. Sa démarche, globale et multicompétences, traite la défaillance depuis ses origines jusqu’à la mise en place de solutions concrètes. 1 000 nouveaux cas sont traités chaque année.