À propos de la durée de vie des roulements – Cetim.

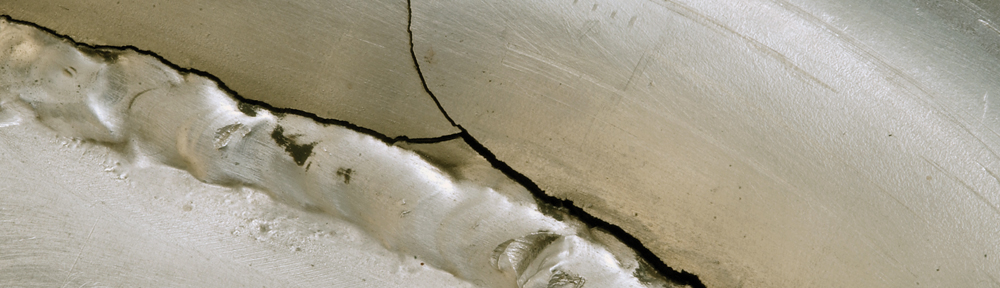

Dans les roulements actuels, les dégradations qui mènent à la défaillance des roulements ne s’amorcent plus en sous-couche, mais en surface. Le lubrifiant joue donc un rôle plus important encore qu’auparavant dans la durée de vie des roulements.

Cette action vise à déterminer les paramètres prépondérants dans le rôle du lubrifiant, en vue d’une modélisation ultérieure.

Les essais de fatigue de contact ont montré que le mécanisme dominant dans ce type de sollicitation est l’interaction physico-chimique qui se produit entre les surfaces et les additifs présents dans le lubrifiant. À partir d’une température donnée, certains composants des additifs réagissent avec le fer pour former une couche protectrice sur les surfaces de contact.

Ces couches réduisent fortement les coefficients de frottement et les surfaces se trouvent séparées. Il devient alors difficile de distinguer l’effet de paramètres tels que la rugosité des surfaces ou le taux de glissement.

WordPress:

J'aime chargement…

Une formation du Cetim pour comprendre les causes des défaillances des engrenages et roulements pour mieux les éviter. Vous pourrez ainsi mettre en œuvre des actions corre20ctives appropriées en utilisant une démarche structurée d’analyse d’avaries.

Une formation du Cetim pour comprendre les causes des défaillances des engrenages et roulements pour mieux les éviter. Vous pourrez ainsi mettre en œuvre des actions corre20ctives appropriées en utilisant une démarche structurée d’analyse d’avaries.