Bien que les mécaniciens mettent le plus souvent tout en œuvre pour assurer la fiabilité et la pérennité des machines qu’ils conçoivent, chacun sait qu’un certain nombre de défaillances survient, tantôt sans caractère systématique, tantôt de façon répétée. Leurs conséquences sont très variables. Elles vont du simple remplacement de la pièce détériorée à d’importants frais d’immobilisation pour l’équipement concerné ; elles peuvent aussi provoquer de graves accidents corporels. En outre, l’image de marque du fabricant s’en trouve toujours affectée. Quelque soit la fréquence des défaillances, leur analyse est toujours utile pour affiner la conception comme le cycle de fabrication de la pièce et, par là, éviter de nouveaux incidents. C’est donc un puissant outil au service des entreprises pour la remise en cause de leurs produits et de leur savoir-faire, en général.

Bien que les mécaniciens mettent le plus souvent tout en œuvre pour assurer la fiabilité et la pérennité des machines qu’ils conçoivent, chacun sait qu’un certain nombre de défaillances survient, tantôt sans caractère systématique, tantôt de façon répétée. Leurs conséquences sont très variables. Elles vont du simple remplacement de la pièce détériorée à d’importants frais d’immobilisation pour l’équipement concerné ; elles peuvent aussi provoquer de graves accidents corporels. En outre, l’image de marque du fabricant s’en trouve toujours affectée. Quelque soit la fréquence des défaillances, leur analyse est toujours utile pour affiner la conception comme le cycle de fabrication de la pièce et, par là, éviter de nouveaux incidents. C’est donc un puissant outil au service des entreprises pour la remise en cause de leurs produits et de leur savoir-faire, en général.

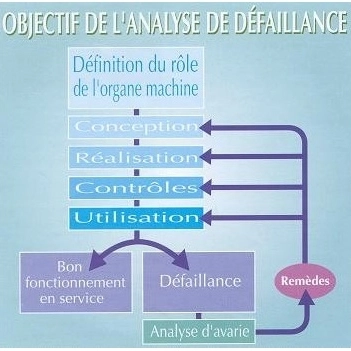

Dans les fiches d’analyse de défaillance que nous publions, nous nous appuyons sur un cheminement logique que sous-tend toute analyse de défaillance. Il permet d’exploiter au mieux les indices que ne manquent pas de recéler les pièces ou ensembles détériorés.

L’analyse morphologique tient une part importante dans le processus d’analyse de défaillance. Cette technique de base permet par la seule étude des faciès des détériorations (fissures, ruptures, détérioration de surface, …) de déterminer à peu de frais les caractères principaux d’une défaillance. Par exemple, dans le cas d’une rupture, on pourra définir, dans la majorité des cas si elle s’est développée brutalement ou de manière progressive. La configuration du faciès de cassure permettra de plus de définir le mode de sollicitation appliquée (traction, compression, torsion, flexion, …) que l’on pourra comparer avec les sollicitations que la pièce aurait dues subir normalement en fonctionnement. On décèlera ainsi les signes de surcharge, de vibration, de corrosion, etc. Enfin la localisation des sites d’amorçage qu’elle permet de révéler orientera les examens complémentaires susceptibles de cerner avec plus de précision encore les causes de la défaillance.

Muni de ces éléments, on est en mesure de reconstituer le scénario le plus vraisemblable de la défaillance de la pièce ou de l’organe concerné, en s’appuyant sur une critique raisonnée de la part qui revient aux facteurs mécaniques de celle propre au matériau dans la genèse de la défaillance.

On comprendra donc bien tout l’intérêt qu’il y a de préserver le moindre des indices que peut recéler non seulement une pièce détériorée mais également son environnement proche. Il conviendra donc d’agir avec circonspection, un peu à la manière des techniciens de la police scientifique intervenant sur le lieux d’un crime !!

L’absence de soins, ainsi que les erreurs de prélèvement risquent de rendre très difficile l’analyse de la défaillance. Il convient donc de prendre un certain nombre de précautions pour préserver les indices présents sur une pièce détériorée.

1. Premiers examens sur le site de la défaillance

Ces examens permettent de replacer la défaillance dans son environnement par le recueil de tous les renseignements et indices qu’il serait impossible de collecter au voisinage de la pièce défaillante une fois que celle-ci aura été prélevée (réparation, marques, dépôts, etc.). Ils doivent donc être étayer, dans la mesure du possible, de clichés photographiques ou de schémas.

D’autre part, la recherche d’indices ne doit pas être limitée à la pièce défaillante ou détériorée mais doit concerner également l’environnement. Les traces de coups, les rayures, les marques de serrage, les déformations et les réparations seront notées. Des prélèvements de dépôts, de copeaux, de produits de corrosion et autres débris, de lubrifiant, seront effectués.

Les examens sur site doivent permettre aussi d’avoir une idée aussi précise que possible des environnements chimiques, thermiques et mécaniques de la pièce défaillante (condensation, produits en contact avec la pièce, température, traces d’échauffement, vibrations, chocs, surcharges éventuelles, … )

Toutes ces observations orienteront et compléteront l’enquête préalable ou concomitante à l’analyse de défaillance.

2. Prélèvement des échantillons ou des pièces détériorées

Les échantillons doivent être représentatifs de la défaillance. Ils doivent, notamment dans le cas de cassures, représenter la totalité de la pièce défaillante et de ses effets secondaires (deux faces d’une cassure, fissures secondaires, …)

Le repérage et le marquage des échantillons et prélèvements doivent être réalisés sur site et faire l’objet dans la mesure du possible de photos ou de schémas.

Les échantillons et/ou pièces ainsi prélevés sont ensuite examinés mais, là encore, des précautions sont à prendre de façon à ne pas altérer, voire détruire les faciès.

3. Préparation et nettoyage des pièces détériorées

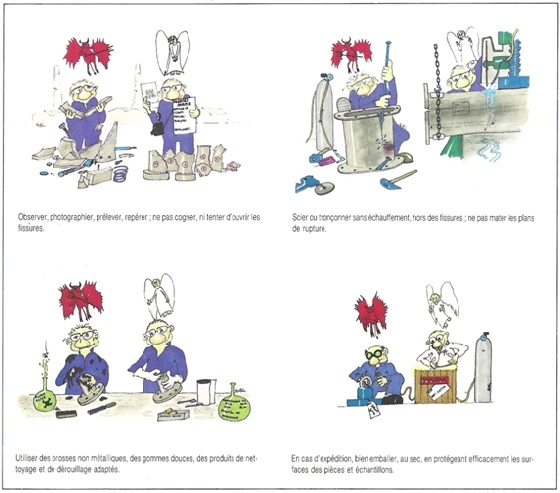

Les illustrations ci-après résument ce qu’il faut faire et surtout ne pas faire en présence de pièces détériorées.

L’ouverture de fissure avec « les moyens du bord » et sans précaution particulière peuvent masquer voire détruire complètement le faciès de rupture, il faut donc pratiquer avec précautions.

Pour le nettoyage des cassures, fissures ou zones détériorées superficiellement on proscrira les solvants chlorés, les produits agressifs et les outils ou brosses métalliques. Une brosse dure imbibée de pétrole ou de white spirit sera utilisée. Pour les surfaces de cassures fraîches ou faiblement oxydées il suffira très souvent de les frotter à l’aide d’une gomme douce à crayon pour les nettoyer.

Dans le cas de cassures oxydées sur des pièces en acier on pourra procéder au « dérouillage » du faciès de rupture en utilisant une solution aqueuse d’acide chlorhydrique à 20% additionnée de 2g/l d’hexaméthylènetétramine (un inhibiteur de corrosion). A 20°C, le décapage demande très peu de temps si le brossage de la cassure est effectué en même temps (à l’aide d’une brosse à dent par exemple).

Exemples d’analyses de défaillances

Au travers d’études de cas concrets d’analyse de défaillances, présentées sous forme de fiches synthétiques, nous montrerons comment utiliser les résultats de l’analyse morphologique pour orienter les examens complémentaires et apporter des remèdes qui permettront d’éviter que la défaillance ne se reproduise.

Ce sont ainsi près plus d’une centaine de fiches d’analyses de défaillances qui seront mises en ligne prochainement.

A bientôt.

Ping : Recueil d’analyse de défaillances de ressorts | LES EXPERTS ANALYSE DEFAILLANCES

Ping : L’analyse de défaillance est affaire de méthode | LES EXPERTS ANALYSE DEFAILLANCES